A la hora de diseñar y poner en funcionamiento un almacén una de las actividades que será necesario realizar es el diseño y definición del Lay Out así como el etiquetado de las ubicaciones, para poder identificar la mercancía que hay en ellas a través de sistemas de gestión informáticos tales como WMS o un ERP.

Este etiquetado de ubicaciones hace las veces de idioma de comunicación entre los operarios, y personas que trabajan en el almacén y los productos que se almacenan.

A través del etiquetado se pueden unir los "universos" de los productos y las personas en una única aplicación común como es el WMS.

Es por ello, que a partir de un buen análisis de cómo hacer el etiquetado, diseñarlo e implementarlo, se pueden conseguir obtener las siguientes mejoras en los almacenes que implementen de forma óptima:

- En los flujos de procesos en los almacenes (picking, guardado y ubicación, inventario…)

- Reduciendo tiempos de búsqueda y recorridos en los procesos anteriores.

- Ganando claridad en la identificación de ubicaciones y productos.

- Contribuyendo a la expansión o modificación de la estructura actual de forma homogénea, coherente y óptima.

A continuación, se exponen algunos consejos y trucos a considerar durante el proceso de diseño del Lay Out e identificación del almacén.

Zonas de almacenaje

En las instalaciones, existen zonas de almacenaje que normalmente o bien segmentan físicamente el almacén ya sea por operativa o por infraestructura física, o sirven como separación lógica entre diferentes tipologías de productos, clientes, negocios…

Ejemplos posibles que se pueden listar son las zonas de temperatura controlada y no controlada, zonas de expedición o recepción, o zonas de control calidad, ADR o productos especiales, zonas de almacenaje real o auxiliar como zonas virtuales...

TIP: Para esta definición de zonas es importante combinar bien las operaciones del almacén, con la tipología de productos/clientes y las zonas físicas construidas de forma que se tenga un modelo que permita obtener ventajas en los tres puntos anteriores.

Pasillos y estanterías

Pueden existir múltiples tipos de configuración para la definición de un almacén.

Entre todos los posibles, centraremos el análisis de este documento en dos tipos ampliamente utilizados: a partir de los pasillos de almacenaje o a partir de las estanterías de almacenaje.

Para el primer caso, se contaría con una (*) o dos estanterías por cada pasillo, y para el segundo caso una (*) o dos estanterías podrían compartir un mismo pasillo.

(*) por ejemplo cuando se llegue a un muro, pared o límite físico en el almacén.

TIP: Para la nomenclatura, un buen consejo a tener en cuenta es la creación de una codificación que permita ser modificable en el futuro con la adición de más pasillos o estanterías.

Si comenzamos nombrando los pasillos del 1 al N, en el caso de poder habilitar un pasillo entre los actuales pasillos 2 y 3, tendremos que modificar de manera muy significativa la nomenclatura del almacén (en ocasiones incluso del almacén completo) y su configuración en el WMS (pudiendo afectar a los procesos logísticos que en él se desarrollan).

Una buena práctica es nombrarlos en vez de 1, 2, 3 … n hacerlo de la siguiente forma:

- Ejemplo1: 10, 20, 30 …

- Ejemplo2: 100, 200, 300 …

Con esto tendremos la posibilidad de poder añadir pasillos y estanterías entre medias (pasillo 11 entre el 10 y 20, o el 150, 160 y 170 entre el 100 y 200) y respetar la homogeneidad de los procesos definidos en el almacén.

Columnas, pasos y niveles

TIP: Un truco similar al expuesto en los pasillos, es dotar a cada estantería de una flexibilidad de división posterior en unidades inferiores. Para ello se deberá respetar una nomenclatura como la anterior.

Esto es aplicable a los pasos y niveles con los que se cuenta en las estanterías.

Por ejemplo, si sobre una estantería se van a ubicar 10 pasos de ubicaciones, una buena práctica es crear la nomenclatura con 10, 20, 30…

TIP: Esto va a permitir que, si en el futuro queremos una división mayor de la estantería, esta pueda ser creada entre el valor mínimo y máximo.

Ejemplo: creación de 5 divisiones más entre el paso 10 y 20 à 10, 11, 12, 13, 14, 15, 20…

Esta nueva nomenclatura permite recorrer de nuevo la estantería de forma homogénea del paso más pequeño al paso más grande.

Repercutiría de forma muy positiva en la homogeneidad de los recorridos de picking o guardado de mercancía definidos, ya que se recorren las ubicaciones del almacén con el mismo criterio todo el tiempo.

En el caso de creación de la estructura de la forma 1, 2, 3… la necesidad de crear pasos entre el paso 1 y 2 puede conllevar mayores labores de re-diseño del Lay Out mucho mayores.

El mismo tratamiento se puede hacer para las alturas o niveles de las diferentes estanterías si queremos dotarlas de una flexibilidad futura añadiendo alturas intermedias entre niveles.

Codificación homogénea

Es fundamental mantener una coherencia en la creación de las diferentes estructuras de Lay Out de los almacenes. Esta coherencia debe mantenerse en el tiempo y debe ser conocida, respetada e implementada por las diferentes personas que interactúen con ella.

Una buena práctica para la creación de las ubicaciones en cada estantería es comenzar siempre la numeración de forma homogénea en las diferentes estanterías.

TIP: Las primeras ubicaciones con la numeración más pequeña, y las últimas con la numeración más alta. Pero es interesante mantener el mismo criterio en todo el almacén.

Esto permite una rápida identificación de las diferentes ubicaciones en cualquier pasillo, estantería o lugar de almacenaje dentro de la instalación al mantener un criterio homogeneizado.

Otra buena práctica para el caso de definición de Lay Out en función de pasillos, que en muchas ocasiones se definen con ubicaciones pares en un lado e impares en el lado opuesto, es mantener el mismo criterio en todos los pasillos.

TIP: Mantener el criterio de ubicaciones pares a la izquierda o derecha y el lado contrario para las ubicaciones pares en todo el almacén, dota al proceso de definición de coherencia y homogeneidad y repercutirá de forma positiva en la identificación de ubicaciones en los procesos operativos.

Codificaciones numéricas y alfanuméricas

Es necesario definir reglas de recorrido de ubicaciones en los sistemas de gestión de almacenes (WMS) para los diferentes pasillos o estanterías y adecuar la nomenclatura a las reglas.

Algunos sistemas permiten nombres de las estanterías alfanuméricos, pero hay que verificar que las reglas operaciones permiten tratar este tipo de nomenclatura de forma coherente en los diferentes procesos.

Si las reglas de recorrido implican, por ejemplo, recorrer las estanterías de forma creciente o decreciente, puede ser necesario tener que definir la estantería a partir de un número en vez de a partir de una letra.

La inclusión de algún código alfanumérico en un nivel o paso de la estantería también podría reportar incompatibilidades.

Esto puede dar incoherencias en las reglas de negocio definidas para los procesos del almacén, y, si bien es cierto que no suele resultar problemático en los actuales sistemas de gestión de almacén, conviene en etapas iniciales verificar la validez de las ubicaciones definidas con los procesos y reglas que se ejecutarán.

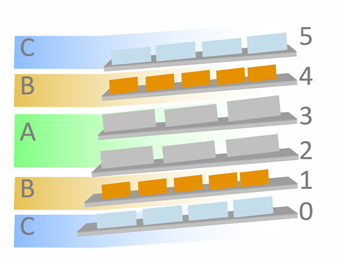

Un ejemplo de esto puede ser la creación de niveles en función de la rotación de un artículo (A, B, C…) representando la A los niveles más fácilmente accesibles al humano y los C los menos (niveles más altos o bajos).

En el caso de definir una regla para la búsqueda de niveles de menor a mayor, puede ser que el sistema de gestión tenga problemas en determinar cuál es el nivel menor o mayor, al tener que comprar letras.

En cambio, a partir de una definición numérica el sistema puede elegir de menor a mayor de forma natural. En la imagen siguiente pueden verse ambos ejemplos a izquierda y derecha de la imagen.

Diferentes formas de numeración de niveles de una estantería, a partir de letras y números.

Coherencia de la definición con el posible crecimiento futuro del almacén

En ocasiones, no se ocupa el 100% del espacio disponible de un almacén, contándose con espacio “libre” que puede aprovecharse en el futuro en vistas a crecimientos del negocio o actividades.

En este sentido, incorporar la futura visión de una potencial ampliación del almacén a zonas vacías es muy positivo para la definición del Lay Out inicial del mismo.

Ejemplos

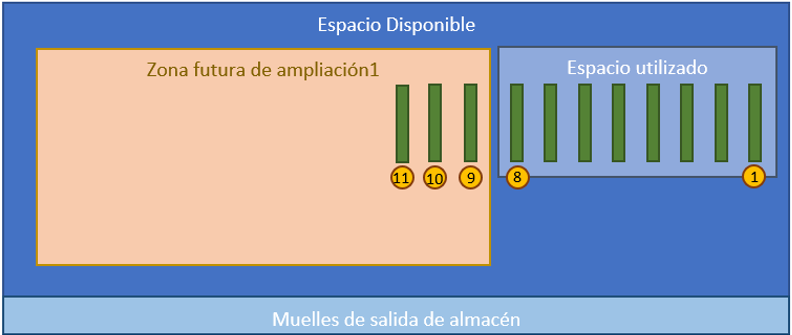

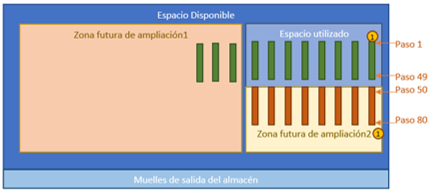

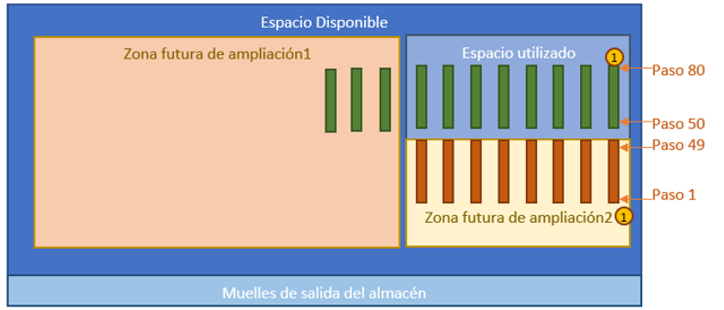

Si tenemos un espacio disponible, y vamos a utilizar una fracción de él, sería interesante pensando en una futura ampliación hacia la Zona futura de ampliación1 comenzar la numeración de estanterías como en el Modelo 1 y no como en el Modelo 2

Modelo 1

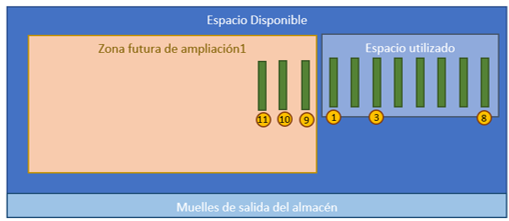

Modelo 2

De igual forma a partir de una posible ampliación hacia la Zona futura de ampliación2, la numeración de las estanterías desde la 1 al número 8 podría empezar con la numeración de pasos:

Bien en el extremo opuesto a la zona de Muelles de salida del almacén.- Es difícil que el almacén pueda crecer hacia el lado opuesto a los muelles por la limitación de espacio.

- Se permite el crecimiento natural en las estanterías futuras en la zona de ampliación2.

- Se mantiene la estantería en línea con las anteriores.

- Se tiene el crecimiento en pasos de forma coherente.

- Bien en el extremo más cercano a la zona de Muelles de salida del almacén.

- En este caso es conveniente, que, en previsión de poder añadir almacenaje adicional en la Zona futura de ampliación2, comenzar con números de pasos "altos", en previsión de utilizar/reservar los bajos para un futuro aumento.

- Se podrían numerar las estanterías de color verde a partir del paso 50 y dejar los 49 pasos anteriores para unas posibles futuras estanterías de color.

- El número de estantería se podría mantener en 1 para la futura estanterías, pero únicamente se reservan los pasos anteriores.

- En este caso es conveniente, que, en previsión de poder añadir almacenaje adicional en la Zona futura de ampliación2, comenzar con números de pasos "altos", en previsión de utilizar/reservar los bajos para un futuro aumento.

Esperamos que estos pequeños tips y trucos puedan ayudarte a definir el Lay Out de tu almacén de forma óptima, permitiendo:

- Sacar el máximo aprovechamiento del espacio

- obtener la mejor eficiencia en los procesos

- implementando las mejores estructuras para crecer en el futuro, al mismo tiempo que puedas definirlas dentro de los sistemas de gestión almacén con los que cuentes en tu organización.